Инженеры из Сингапура, Китая и США разработали новую методику 4D-печати — создания объектов с «запрограммированным поведением во времени».

Она основана на материалах с памятью формы, однако, в отличие от традиционных методов, не требует многостадийной закалки образцов — результат печати сразу готов к использованию. Среди возможных применений технологии авторы называют стентирование (восстановление просвета, например, в сосудах или органах). Исследование опубликовано в журнале Science Advnces.

Материалы с памятью формы обладают способностью восстанавливать свою геометрию после деформации, в ответ на нагрев. Как правило это связано с их микроструктурой. Например, сплавы с памятью формы, подобные нитинолу, состоят из отдельных вытянутых зерен, возникающих при закалке. Если закалить нитиноловую проволоку в виде спирали, а потом распрямить ее, то зерна окажутся деформированными. Нагрев позволяет зернам вернуться в недеформированную форму.

Существуют аналогичные полимерные материалы. В отличие от сплавов они гораздо лучше предназначены для печати и прототипирования. Однако отдельная стадия закалки делает их использование неудобным. Авторы новой работы нашли способ печати полимеров с памятью формы с заранее известными термомеханическими свойствами в одну технологическую стадию. Иными словами, «программирование» формы материала в новой методике происходит в момент печати.

Инженеры использовали коммерчески доступный 3D-принтер Objet Connex. В простейших экспериментах исследователи печатали двухслойные полоски материала. Первый слой — это эластомер, полимер, способный легко растягиваться и так же легко возвращаться к исходному состоянию. Второй слой — полимер с памятью формы, гораздо более упругий при комнатной температуре.

Если после печати поместить полоску материала в тепло, она изогнется: за это ответственно сразу несколько процессов. Поначалу слои начинают расширяться — различие коэффициентов температурного расширения приводит к напряжениям в материале, но упругость полимера с памятью формы остается достаточной, чтобы не позволить пластинке изогнуться. Затем, вблизи 45 градусов Цельсия упругость полимера начинает резко падать. Двухслойная пластинка начинает изгибаться. При достижении 60 градусов Цельсия коэффициенты температурного расширения выравниваются, изгибание прекращается. Если после этого остудить пластинку, то благодаря свойствам полимера с памятью формы, она остается в изогнутом состоянии. Интересно, что при нагреве свыше 62 градусов Цельсия материал можно «перепрограммировать» на новую форму, вручную деформировав его.

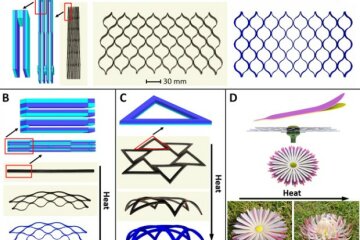

Кривизну изгиба полосок ученые контролировали условиями печати слоя с памятью формы. Чем большее время уходило на обработку ультрафиолетом каждого 30-микронного слоя полимера, тем сильнее изгибался при нагреве материал. Чтобы программировать более сложное поведение авторы комбинировали слои в более сложные структуры. Например, периодически меняя последовательность слоев (сначала эластомер, потом полимер с памятью формы и наоборот) инженеры программировали полоску для превращения в извилистую линию или спираль. Многослойные конструкции можно было запрограммировать на десятикратное расширение с образованием «сетки», а также на формирование трехмерных «куполов». Авторы отмечают, что печать таких трехмерных объектов заняла бы на обычном 3D-принтере гораздо больше времени, чем их многослойных прообразов.

Как отмечает независимый эксперт, Джефф Спинкс из австралийского Университета Вуллонгонга, разработку, к сожалению, нельзя использовать для «мягкой робототехники» — искусственных мускул и тому подобного. Материал необратимо фиксирует свою форму после нагрева. Однако это свойство применимо в других областях — например, с его помощью можно восстанавливать просветы в сосудах и органах. Расширение материала при этом будет происходить под действием тепла организма.

Ранее та же группа ученых предложила другую концепцию для создания 4D-печатных материалов с эффектом памяти формы. Для этого исследователи использовали проекционную микростереолитографию, полимеризуя материал прямо в растворе мономера.

Источник: N+1